丰捷精益管理漫画

1、本系列漫画,由广州丰捷企业管理服务有限公司自主创作,已获国家版权局颁发著作权证书,一切版权归于广州丰捷企业管理服务有限公司,未经书面授权,禁止用于任何商业性、盈利性用途!仅限业内同行用于个人学习目的!

2、如您不同意本声明,切勿下载!

说明:

1、广州丰捷企业管理服务有限公司,自成立至今,一直从事服装精益生产改善项目,已为数百家各类服装生产企业提供了落地式精益改善服务,在业界颇为声誉和影响力。本系列漫画由我公司于2009年自主创造,采用了当时最为流行的直线式单件流水为模板,生动形象地呈现了服装精益生产的管理理念和管理方法,能让管理人员和一线员工简单明了的掌握JIT/TPS知识。

2、众所周知的原因,现在的服装企业日子不太好过,提升效率、缩短周期、确保交期和品质,是每一家服装企业所必须面对也必须改善的重点!无论是工业4.0还是中国制造2025,精益生产永远是最最基础的改善途径和方法,有的企业聘请顾问公司、有的企业聘请独立顾问,也有企业招聘IE人员自主改造,无论采用何种方式,动起来总是好的!

3、基于社会责任,我们愿意奉献自己的经验供同行参考学习,我们将不定期分享十余年来累积精益生产改善经验,欢迎探讨,共同进步!

谢谢!

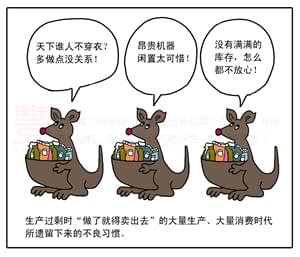

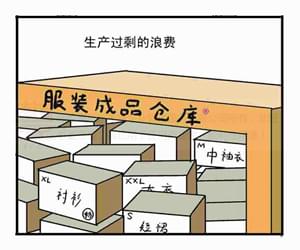

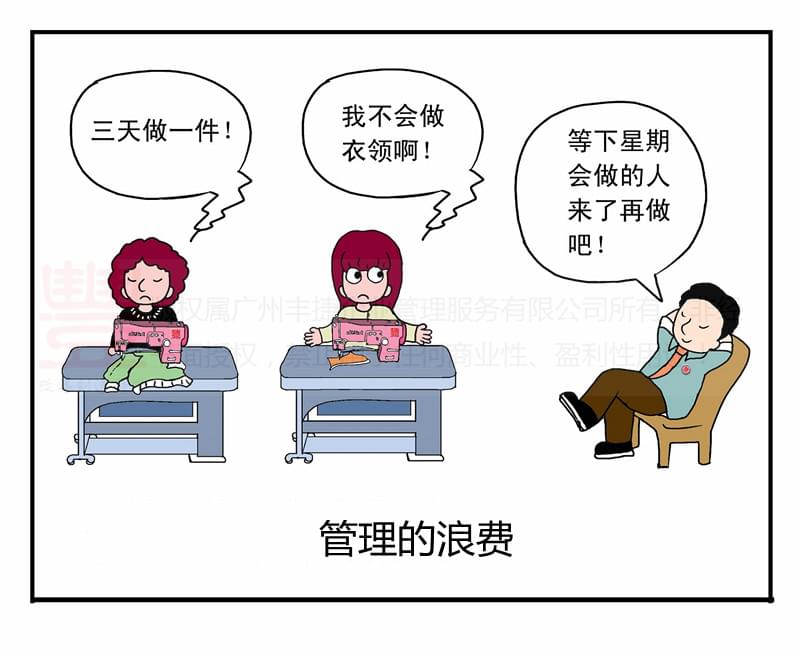

一、认识浪费:

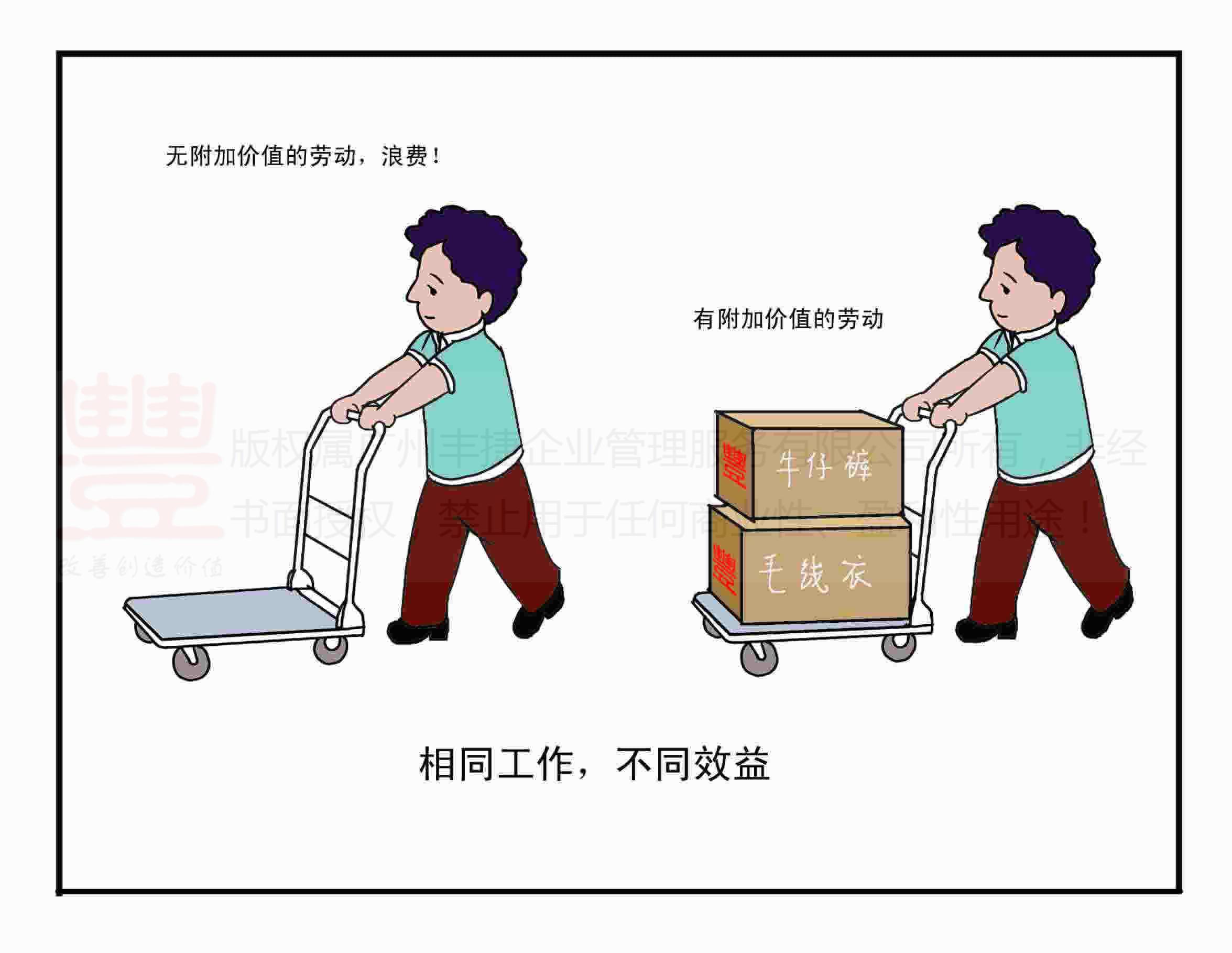

一切无附加价值的劳动,都是浪费!

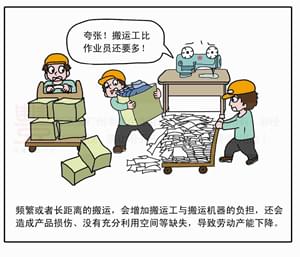

八大浪费:加工浪费、搬运浪费、等待浪费、不良品浪费、动作浪费、过剩浪费、库存浪费、管理浪费!

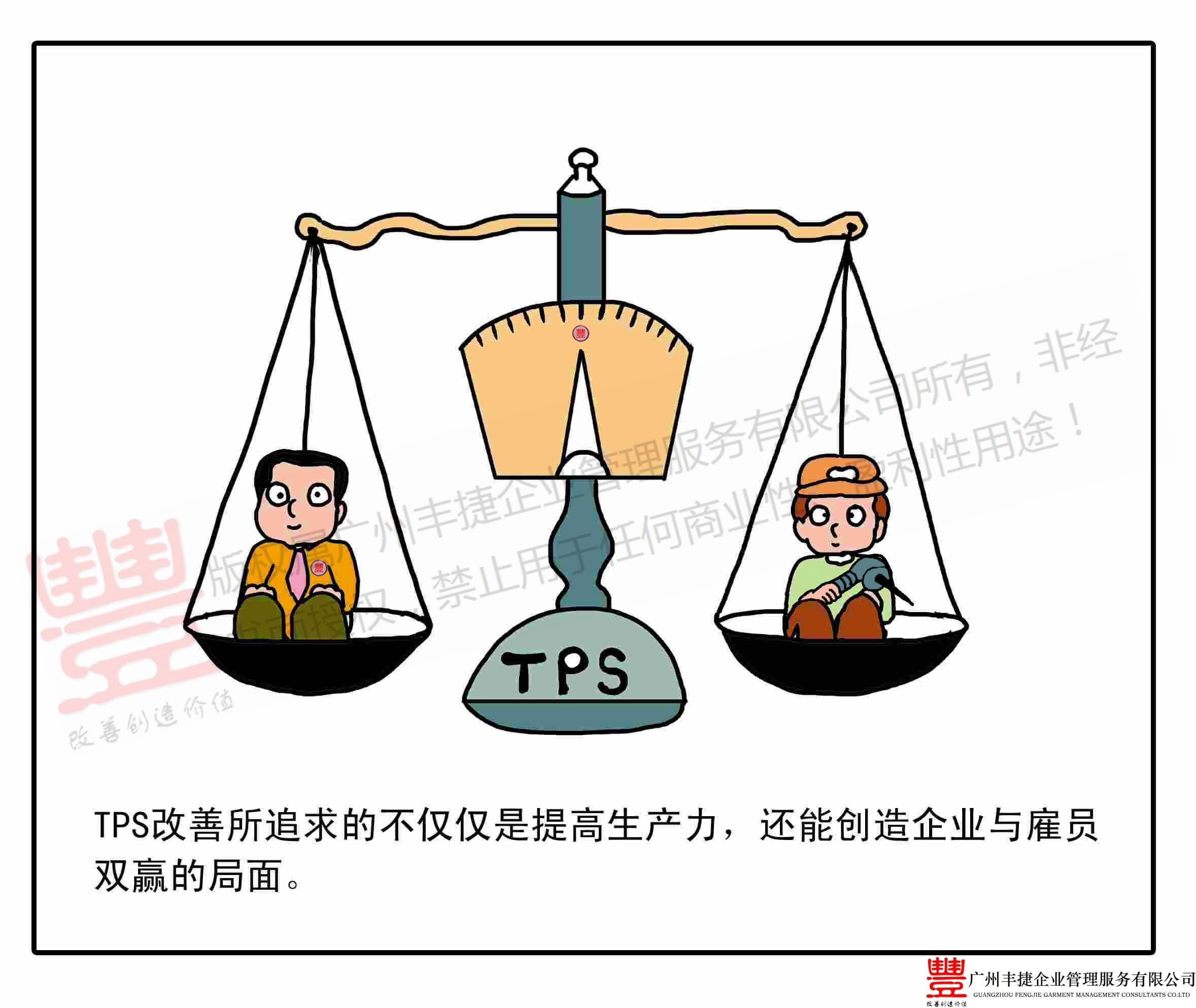

二、TPS管理理念:

TPS的实施,要抛开把员工当成受雇者的观念,要把员工当成公司的一份子、一家人。

TPS改善所追求的,不仅仅是提高生产力,还必须创造企业和雇员双赢的局面。

各行各业都在推行TPS,服装行业实施TPS精益生产模式将是必然趋势!

TPS的最终目标识为了追求实利。

TPS不只是生产现场的生产方式而已,也是关于企业经营改革的技巧。

TPS的有效实施和经营,必须让员工相信并认同,言传身教、以身作则永远是最佳途径。

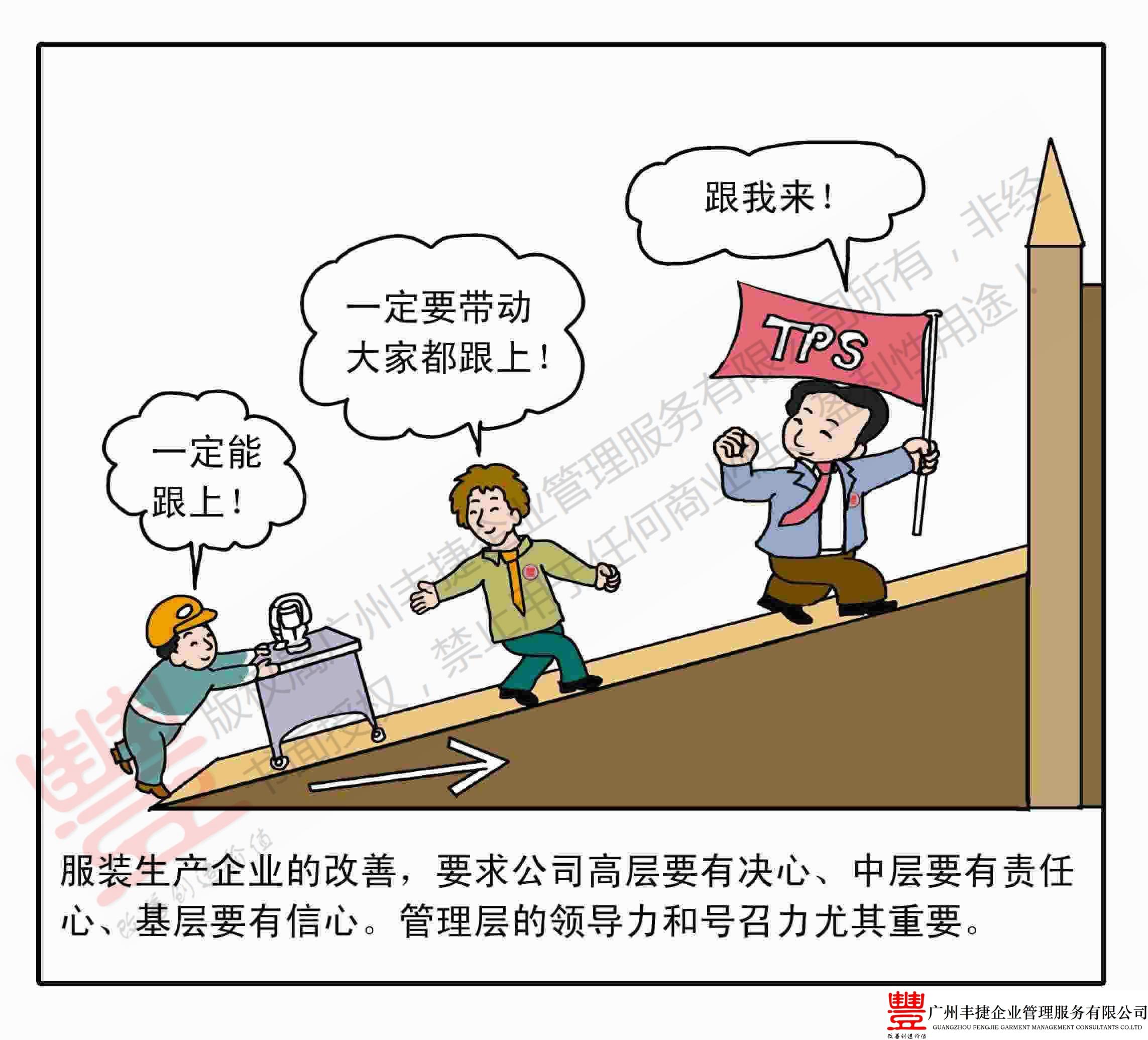

服装精益生产改善项目,要求公司高层有决心、中层有责任心、基层有信心,管理层的领导力和号召力尤其重要!

精益生产的推行,离不开对所有员工的教育和培训。

TPS应坚持“全员攻击全员防守”,让每个员工融进团队。

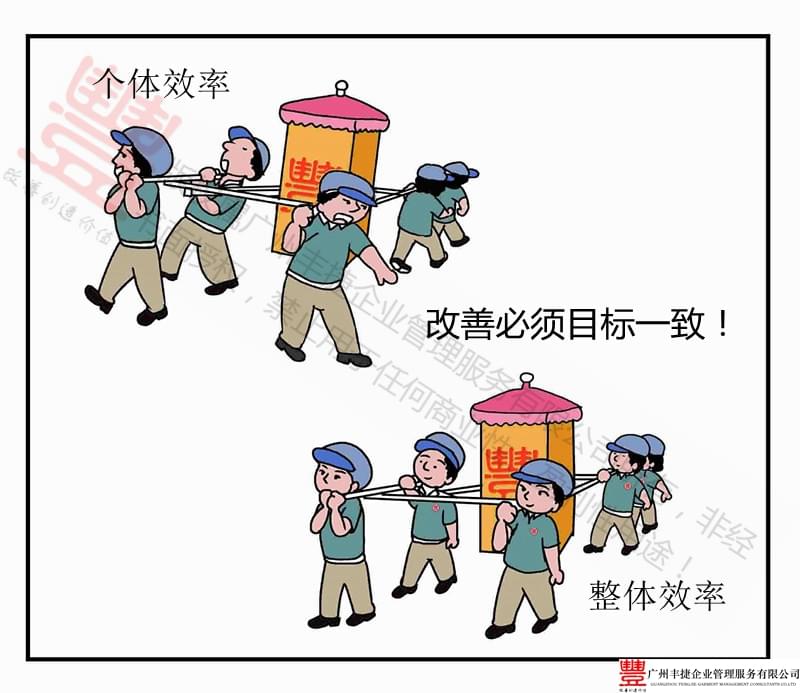

精益改善,需要团队的配合与协作,在团队中,个人的行为将会影响到整个团队运作。

TPS不是哪一个部门的事情,需要全公司同步改善。TPS的落实,必须引导全体员工主动参与并配合一致。

三、现场改善的重要观念:

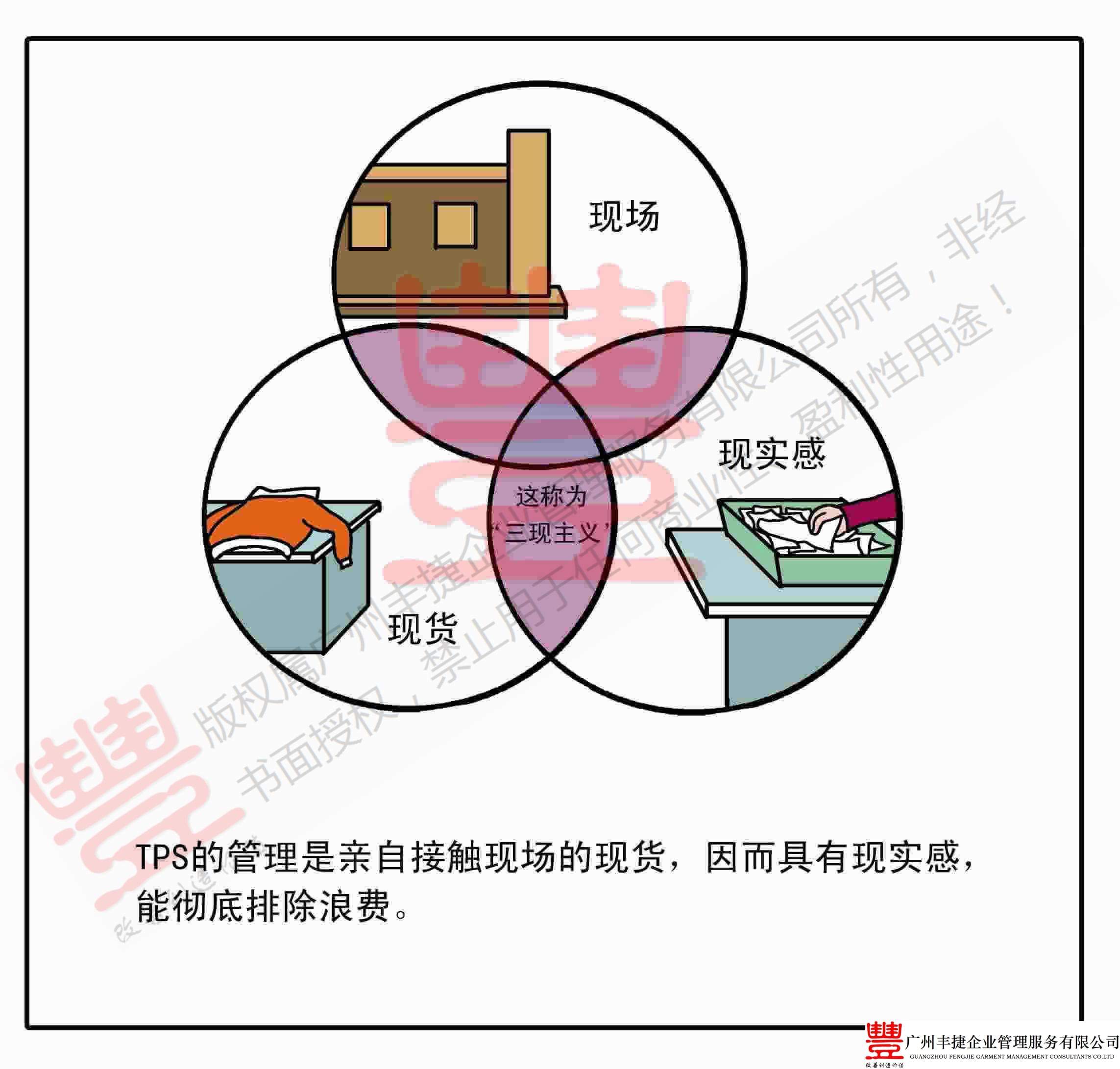

TPS必须落实三现主义:现场、实现、现物

各级管理人员都必须以现场为中心:去现场,察看现实情况,现场解决问题!

精益改善必须目标一致,追求整体效率!

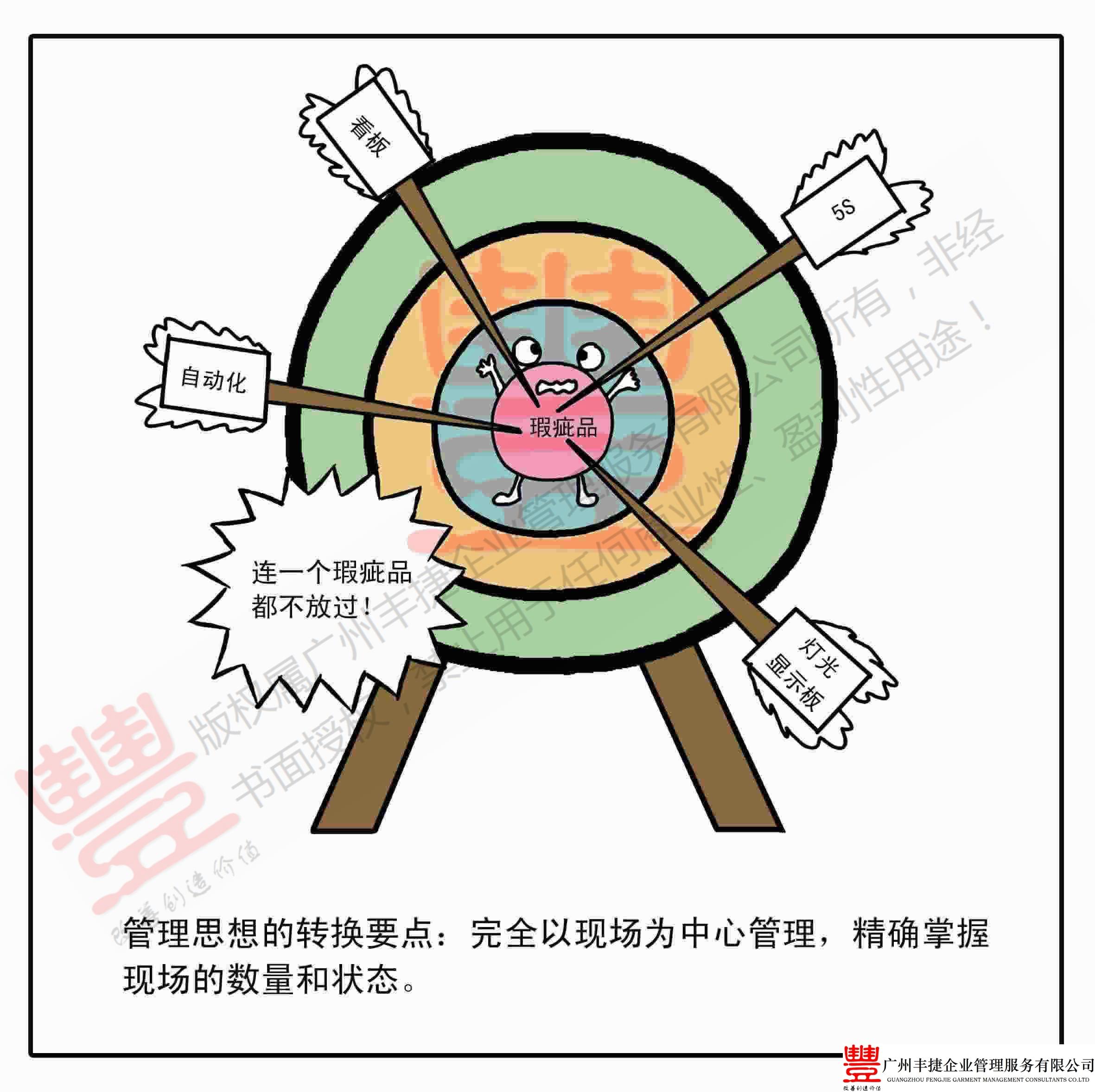

服装行业为非标产品,出现问题在所难免,最最关键是及时发现问题!

零不良品质应该是我们的唯一标准!

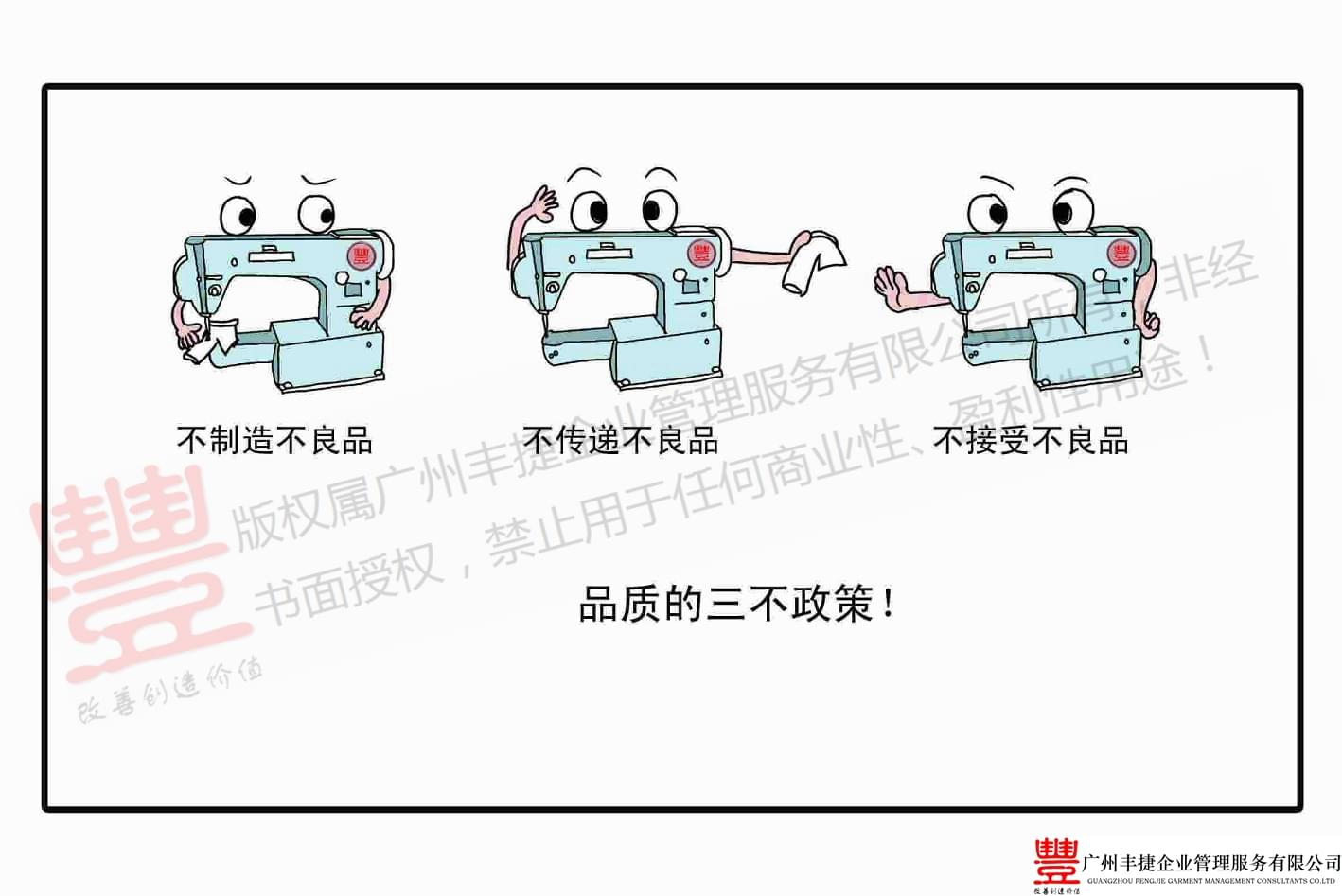

无论何种生产模式,在任何情况下都应积极宣导贯彻品质三不政策:不制造不良品、不传递不良品、不接受不良品!

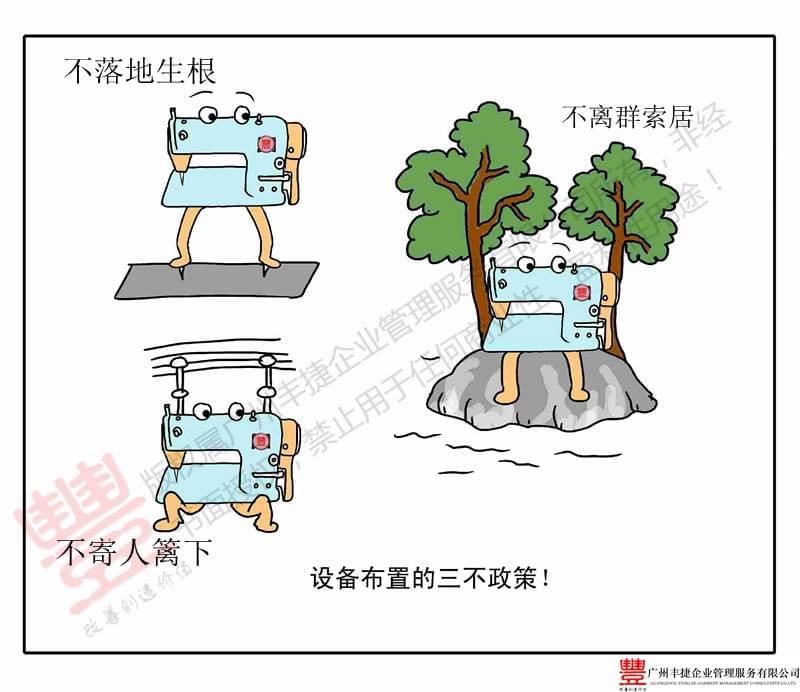

在精益生产模式中,应努力实现设备三不原则:不寄人篱下、不落地生根、不离群索居!

设备之所以频繁出现故障,是因为缺乏有效保养。

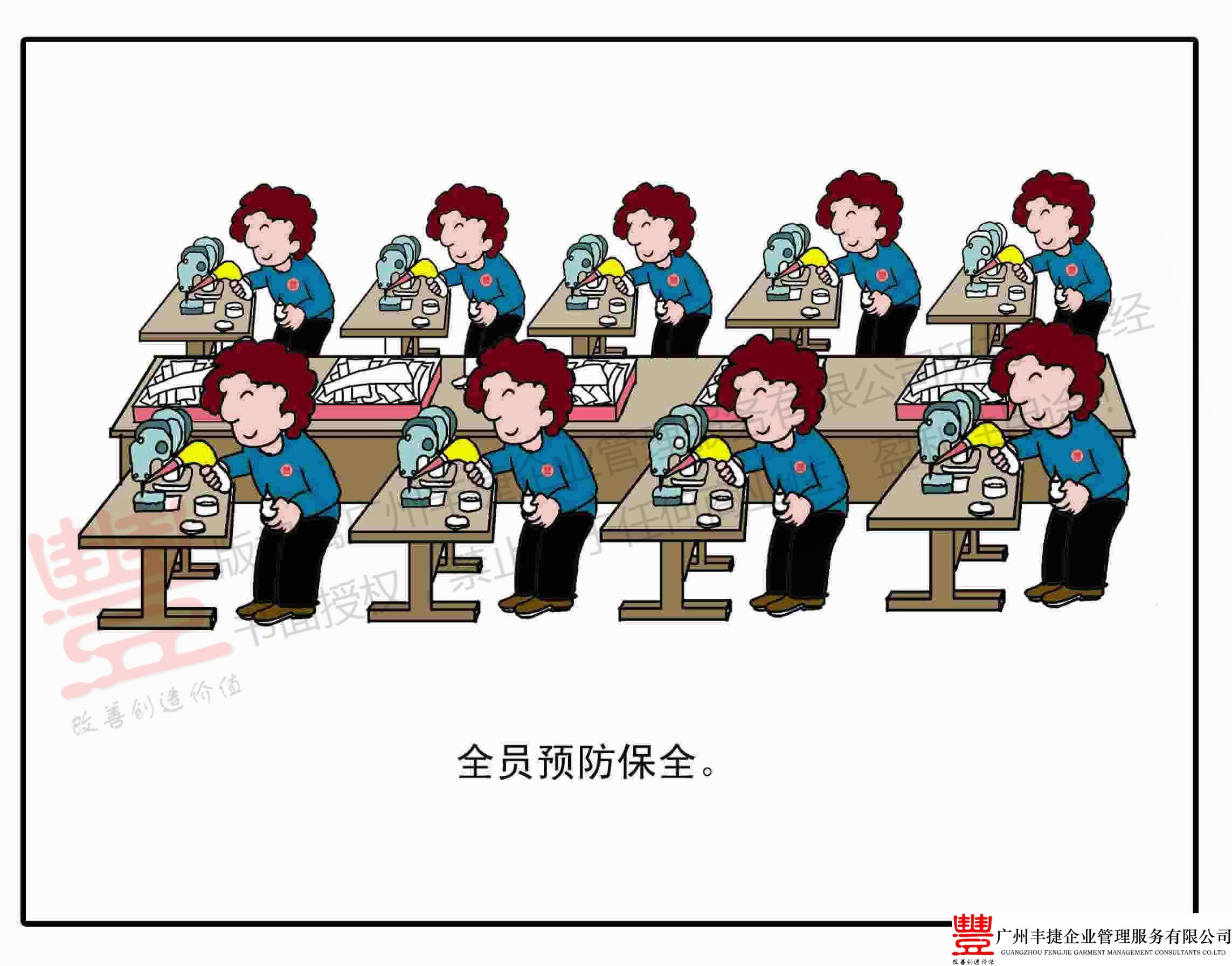

在精益生产过程中,设备保全不再只是机修的责任,更应该推行TPM全员设备保全!

精益生产必须持之以恒地坚持动作三不政策:不摇头、不转身、不插秧,这就需要对工位和物品的摆放的合理性进行研究。

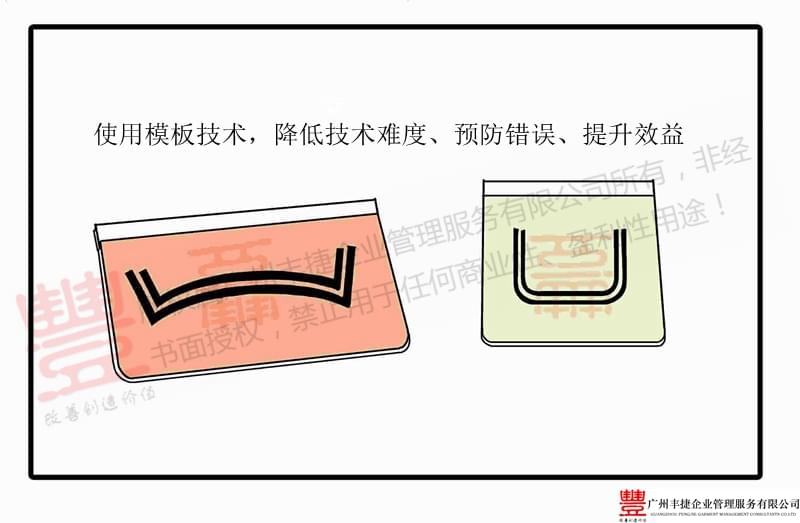

以模板技术为代表的技术改良,是精益生产的必须项,任何企业和个人都应该充分重视!

精益生产就像音乐演奏一样,需要跟着标准节拍,才能奏出美妙的音乐!

合理的工序分配、标准化的作业步骤、一致的节拍传送,方能实现同步作业!

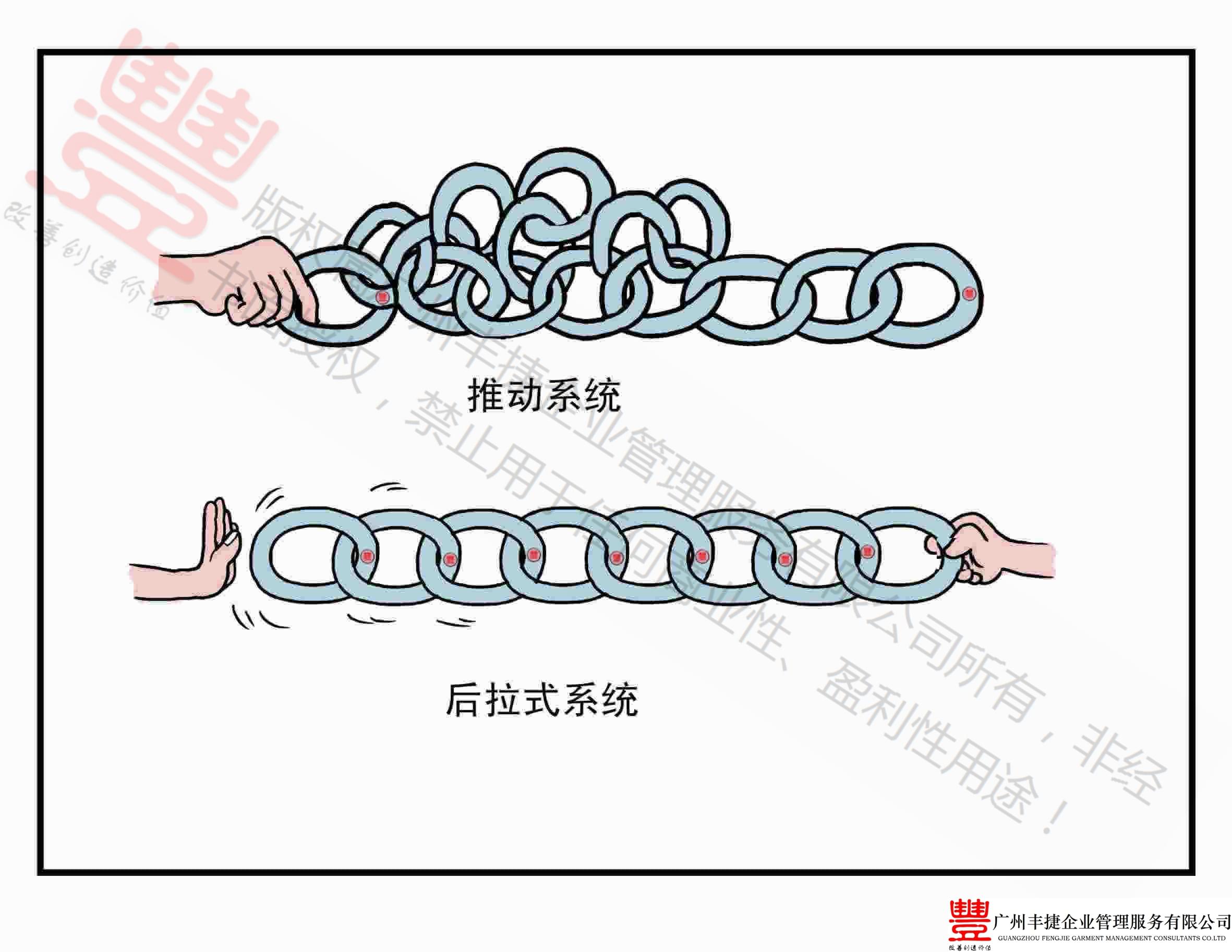

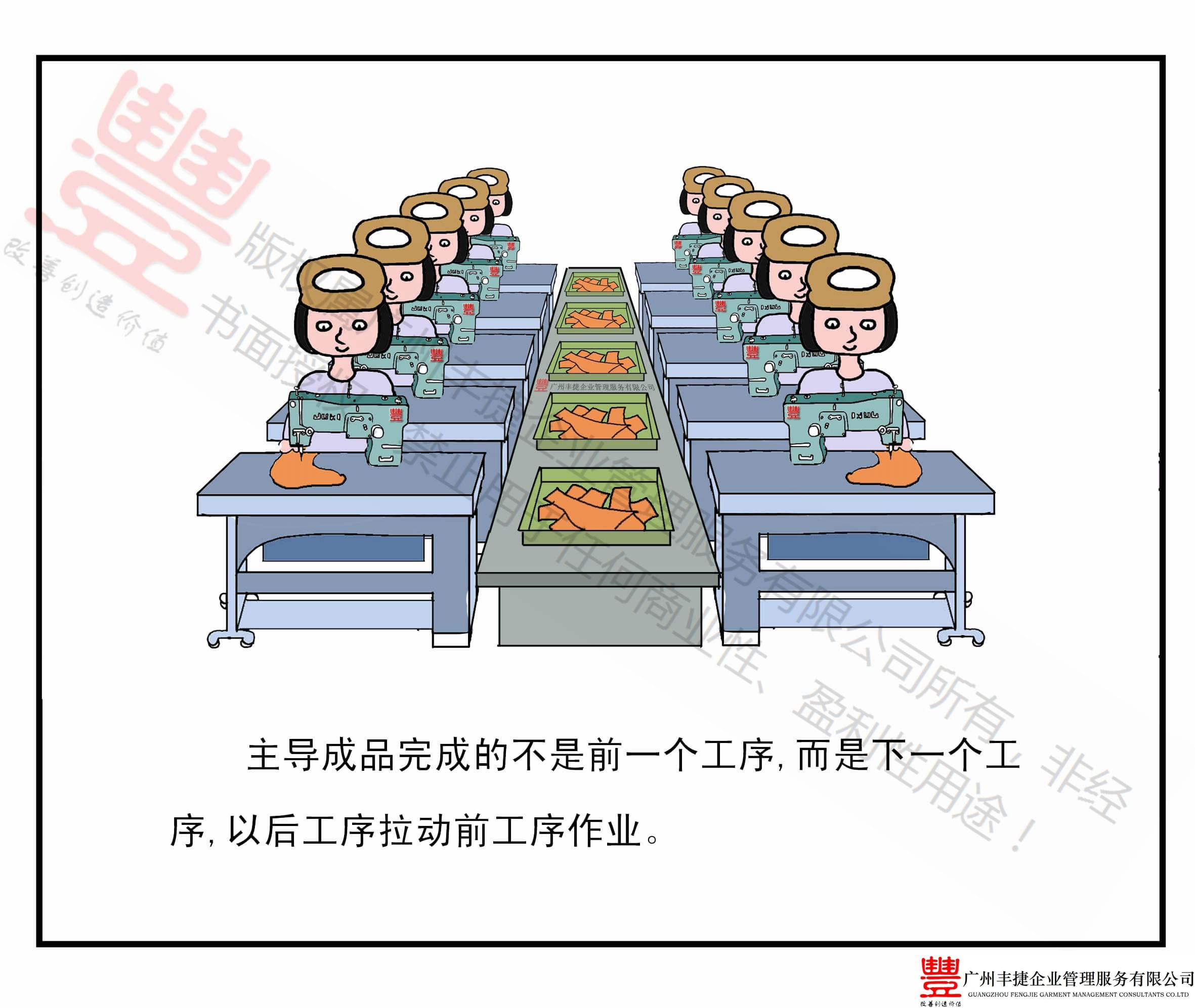

精益生产,是一种前推后拉式生产模式,让前后道生产工序和前后部门形成后拉力,以提升生产效率。

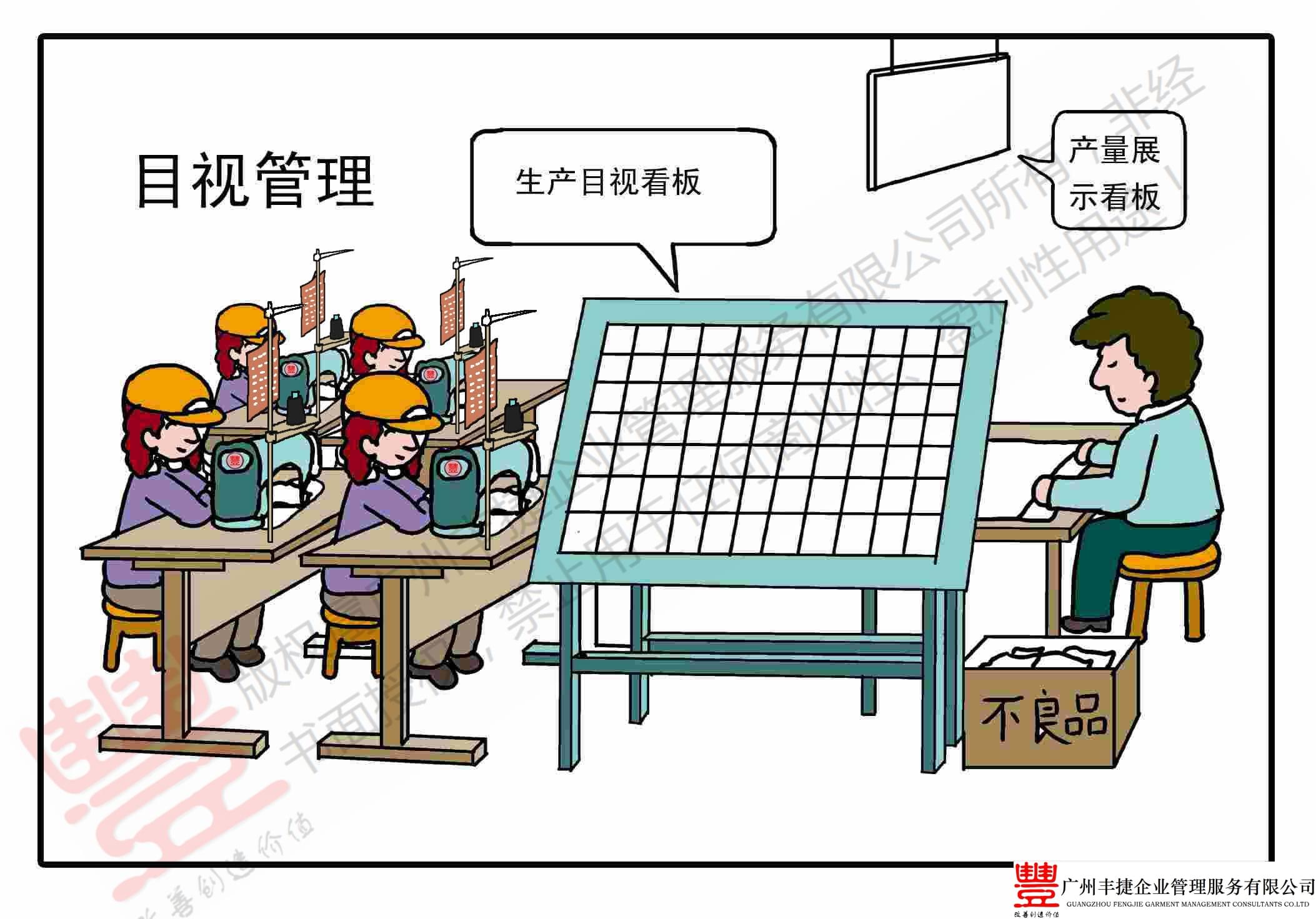

目视管理的目的,就是要把一切都摆在明处,让不懂的人能够一目了然!

生产计划就像分西瓜,按需而定,可大可小可均衡

TPS生产线如果发生机器异常、品质异常、作业延迟等生产状况时,应让整条生产线停止运作,直至问题解决完毕,才能再次启动

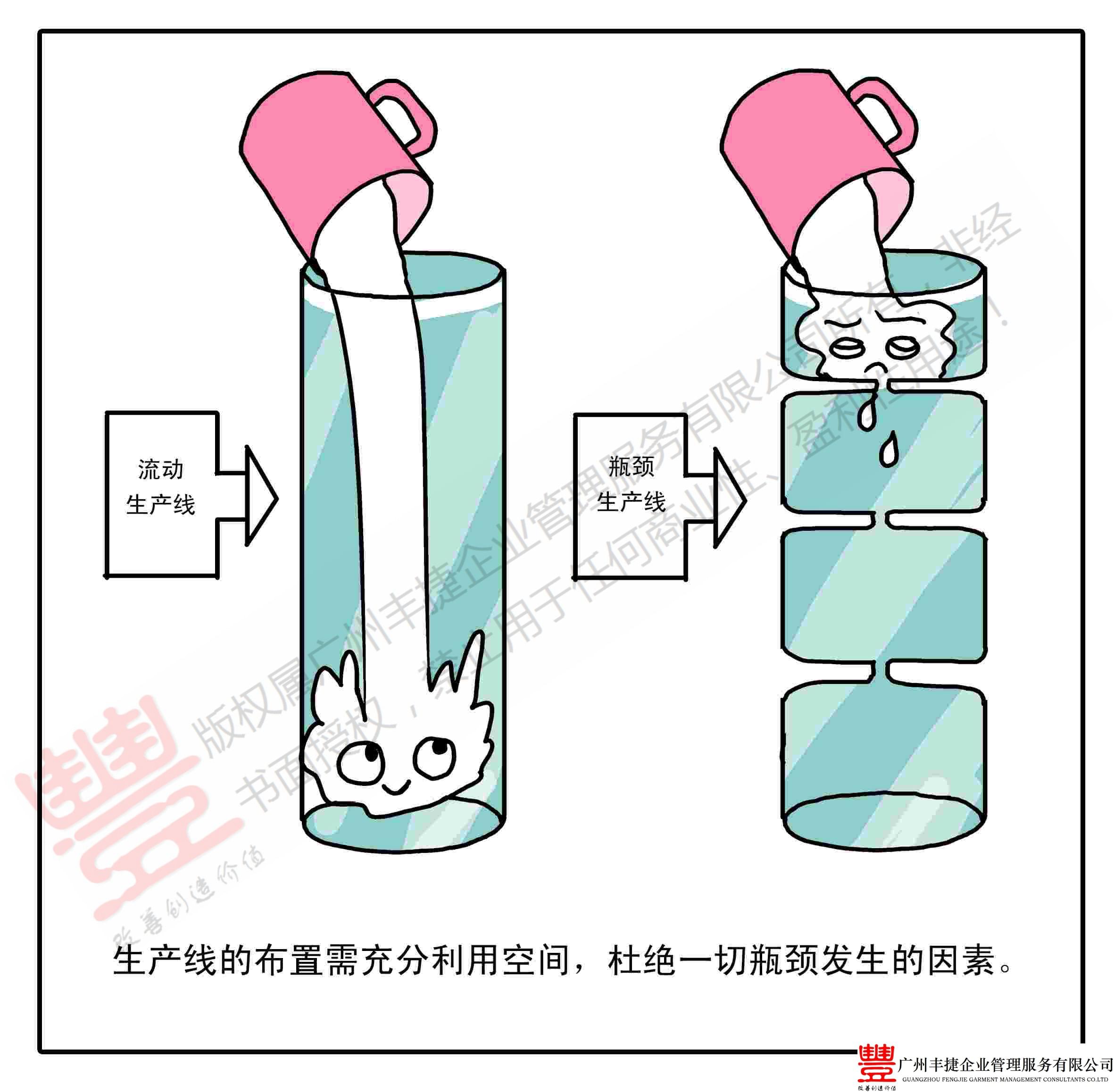

精益生产,就是一个不断解决瓶颈的过程

当生产线发生问题时,应该立即停下来,并同时使用警示灯提示相关人员。

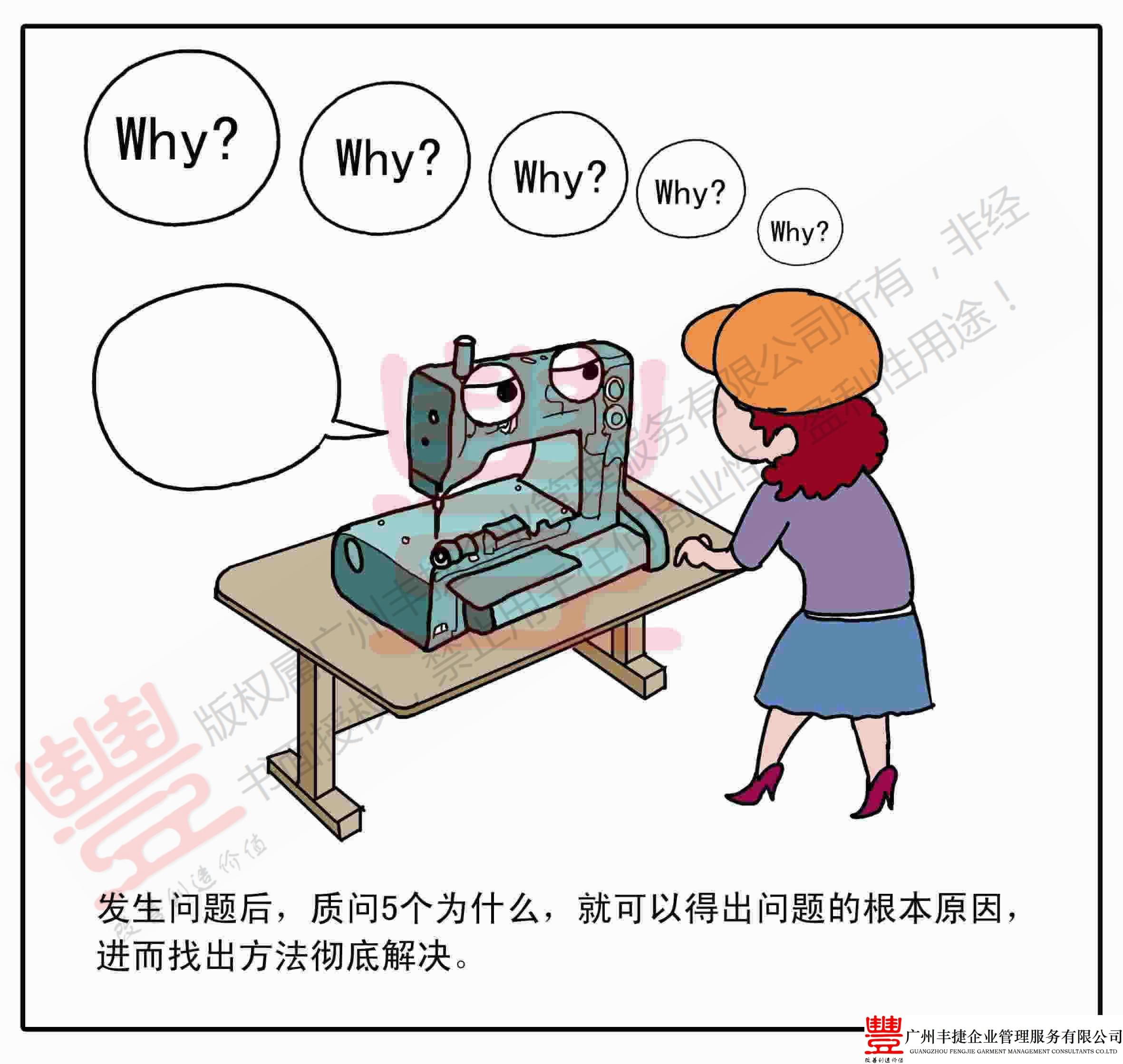

问题发生后,应该质问5个为什么?找出问题的根本原因,进而找出解决问题的方法。

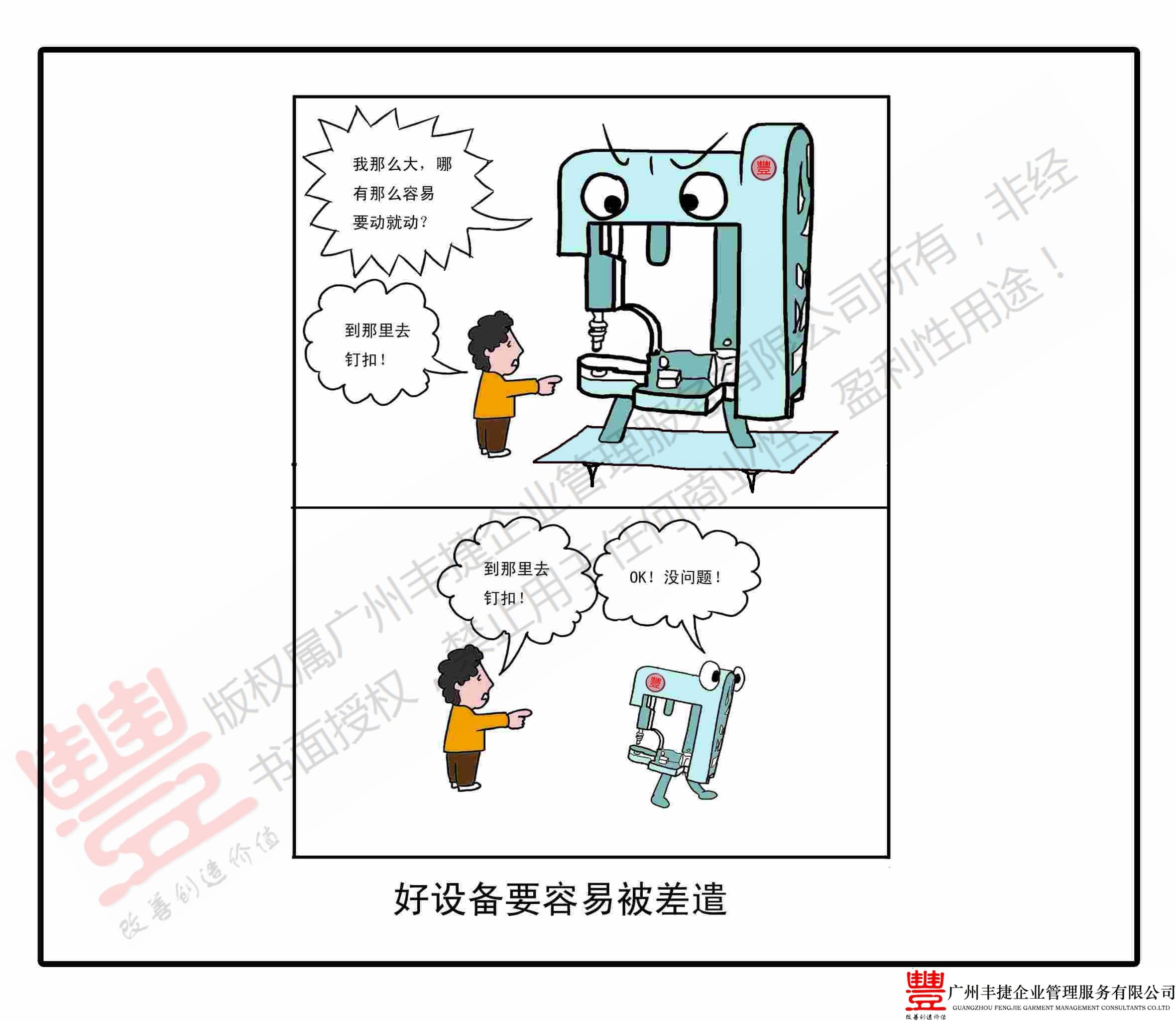

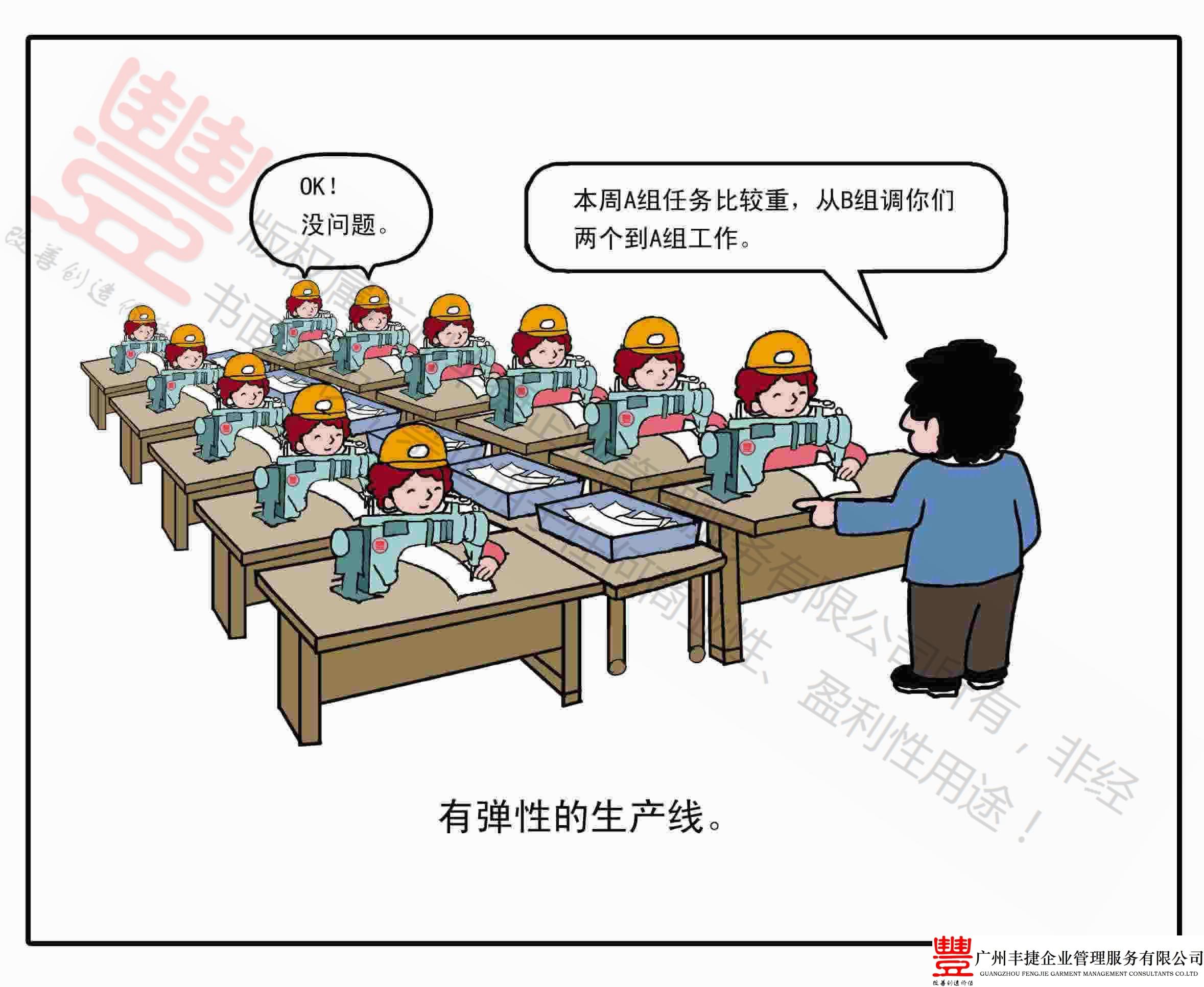

精益生产应是有弹性生产线,人员和设备都应该能按需调配

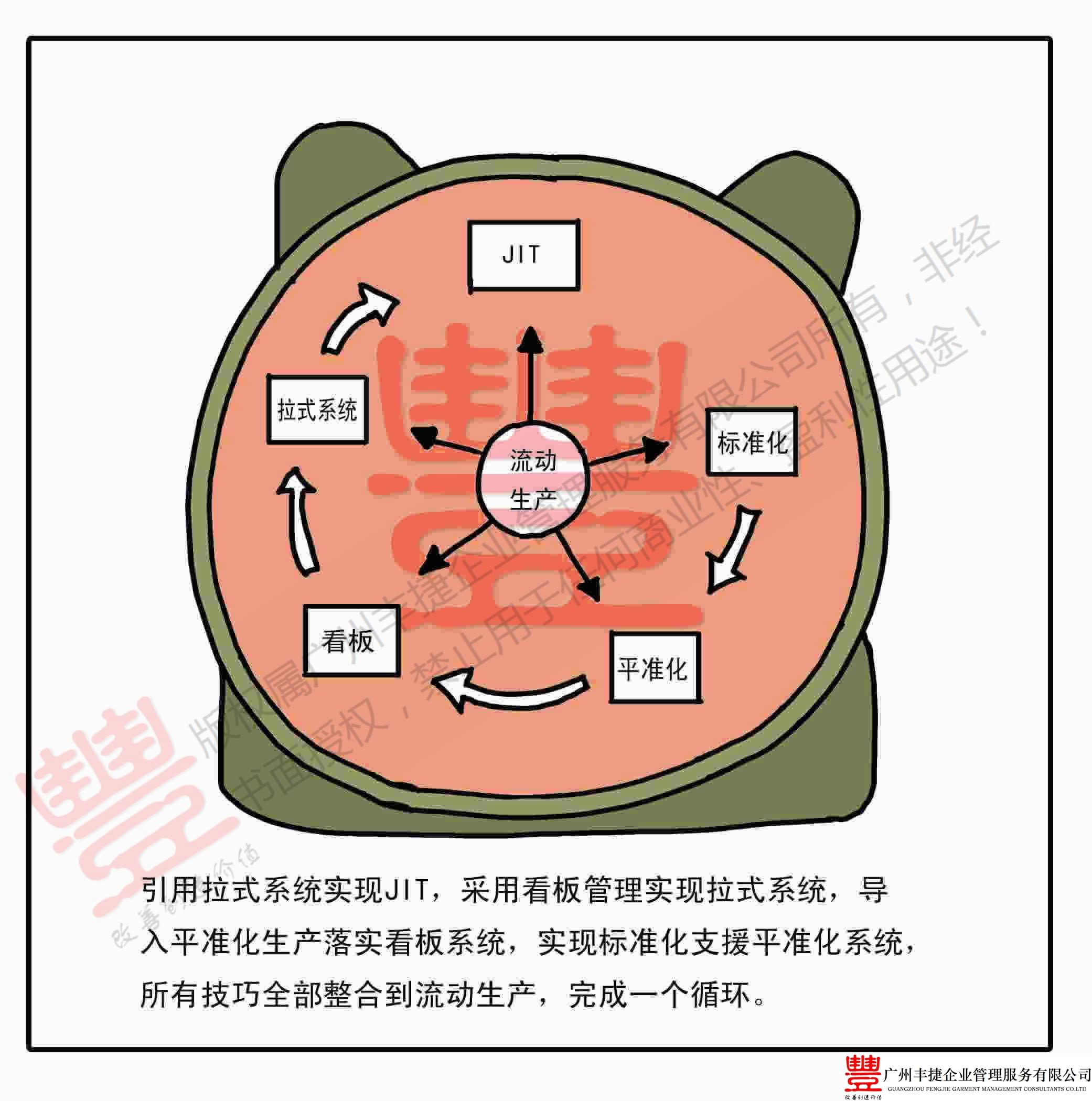

唯有后拉式生产模式,方能真正实现标准化管理、平准化管理、目视化管理,才能真正达成JIT改善目标。

当所有的浪费消除后,标准化自然就会固化;标准作业如同过山车,具有规律性和重复性

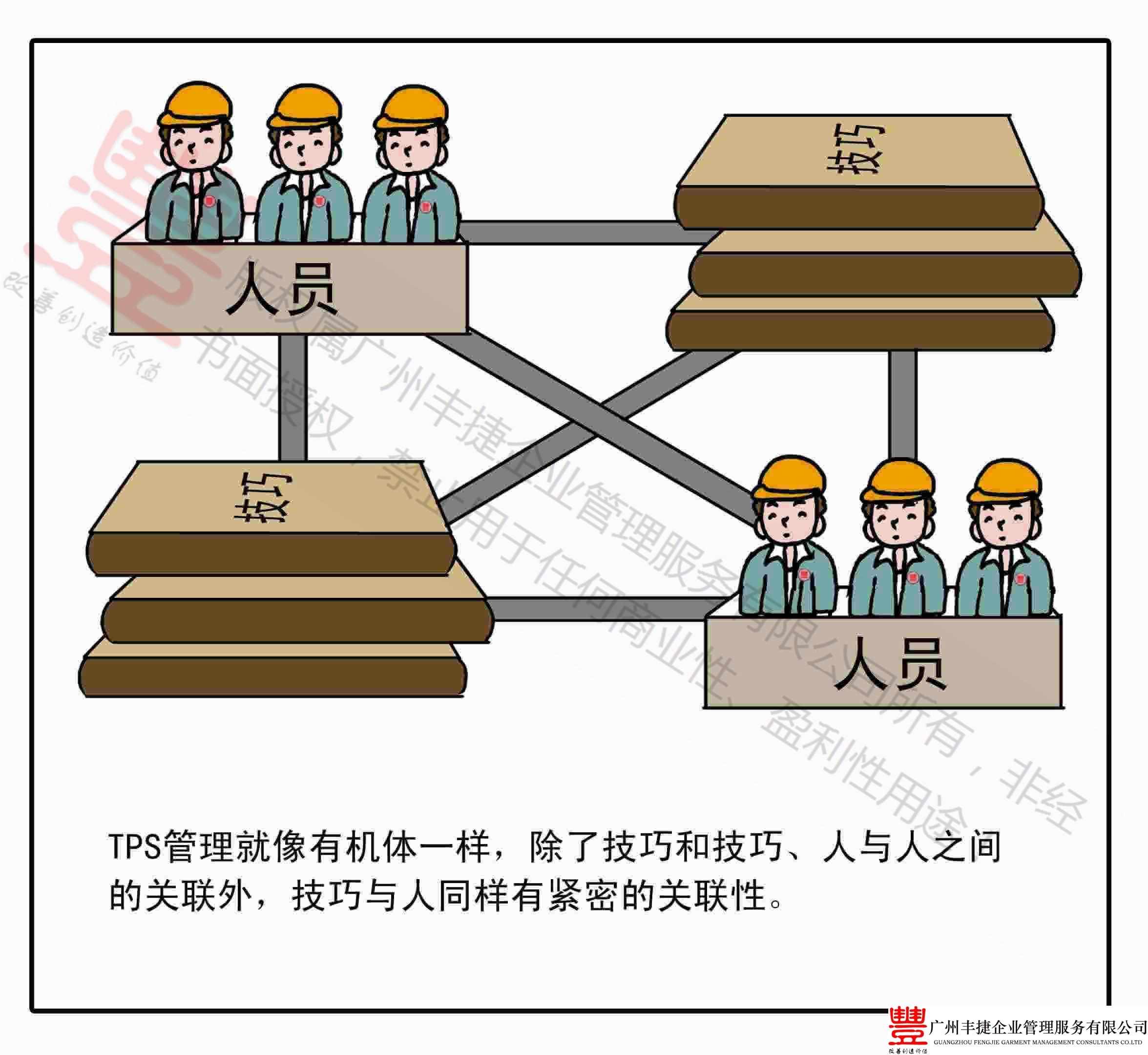

TPS管理,就像有机体一样,除了技巧和技巧,人与人之间的关联外,技巧与人同样有紧密的关联性。

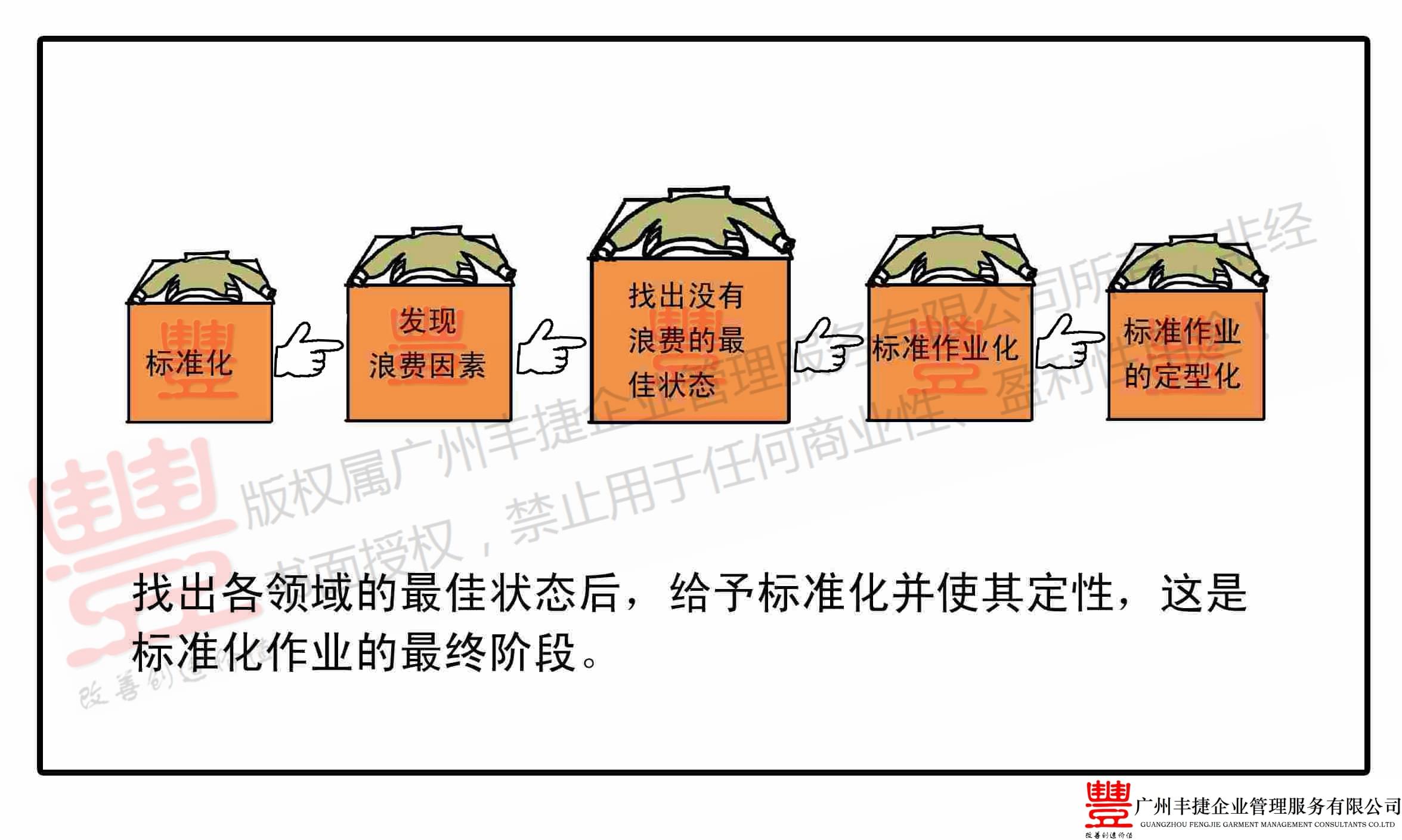

精益生产就是要找出各环节的最佳状态,然后用标准化使其定性。

精益生产的最高境界,是每天按计划完成目标产量,其前提就是要实现平衡化生产

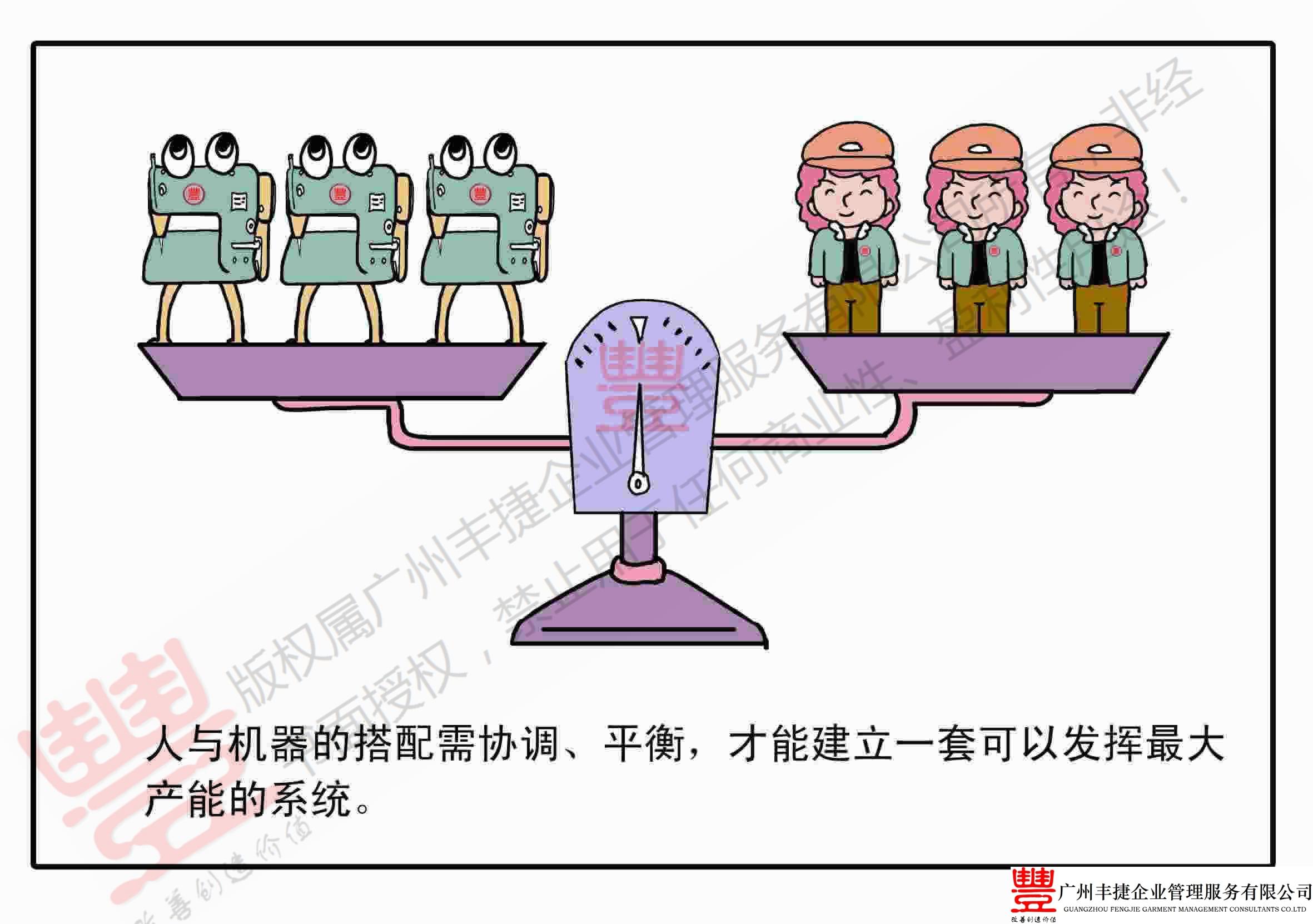

人与机器的搭配,需要协调、平衡,才能建立一套可以发挥最大产能的生产运行系统

GSD标准工时软件是工序分配和工序平衡的核心工具

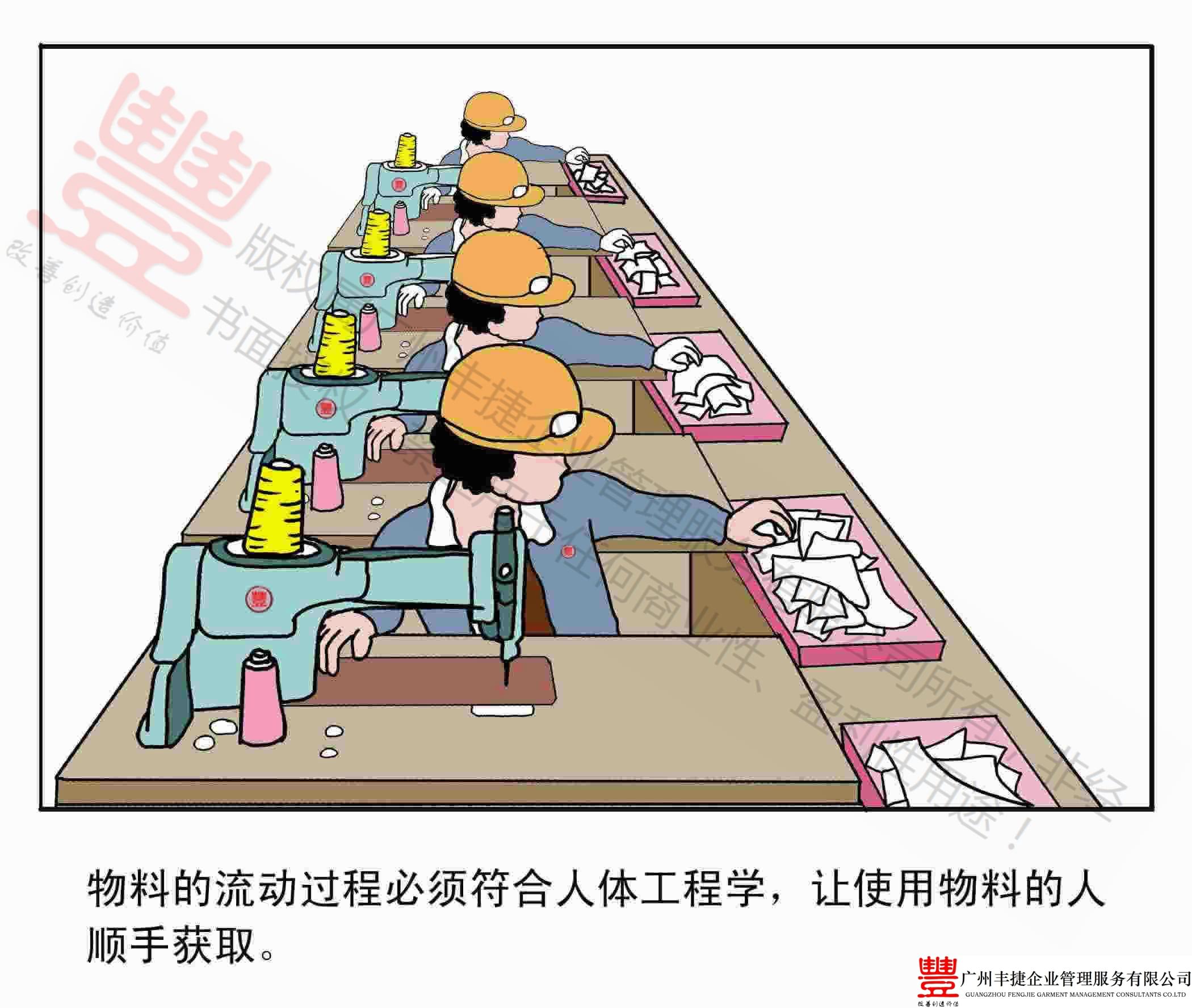

物料,应该摆放在顺手可取的位置,减少二次搬运和摆放等动作浪费,以符合动作经济原则

非标准作业应由非直接生产人员来完成,并应尽量减少线外工序

多能工或全能工,是实现平衡化生产的重要前提

四、重点提示:

万事开头难,不要因为初期感觉到劳动强度增加,就认为TPS在剥削我们的劳动力

定期检讨会议,评鉴改善过程中的标准作业,找出相关的改善方案并藉此提高实际标准作业的水准

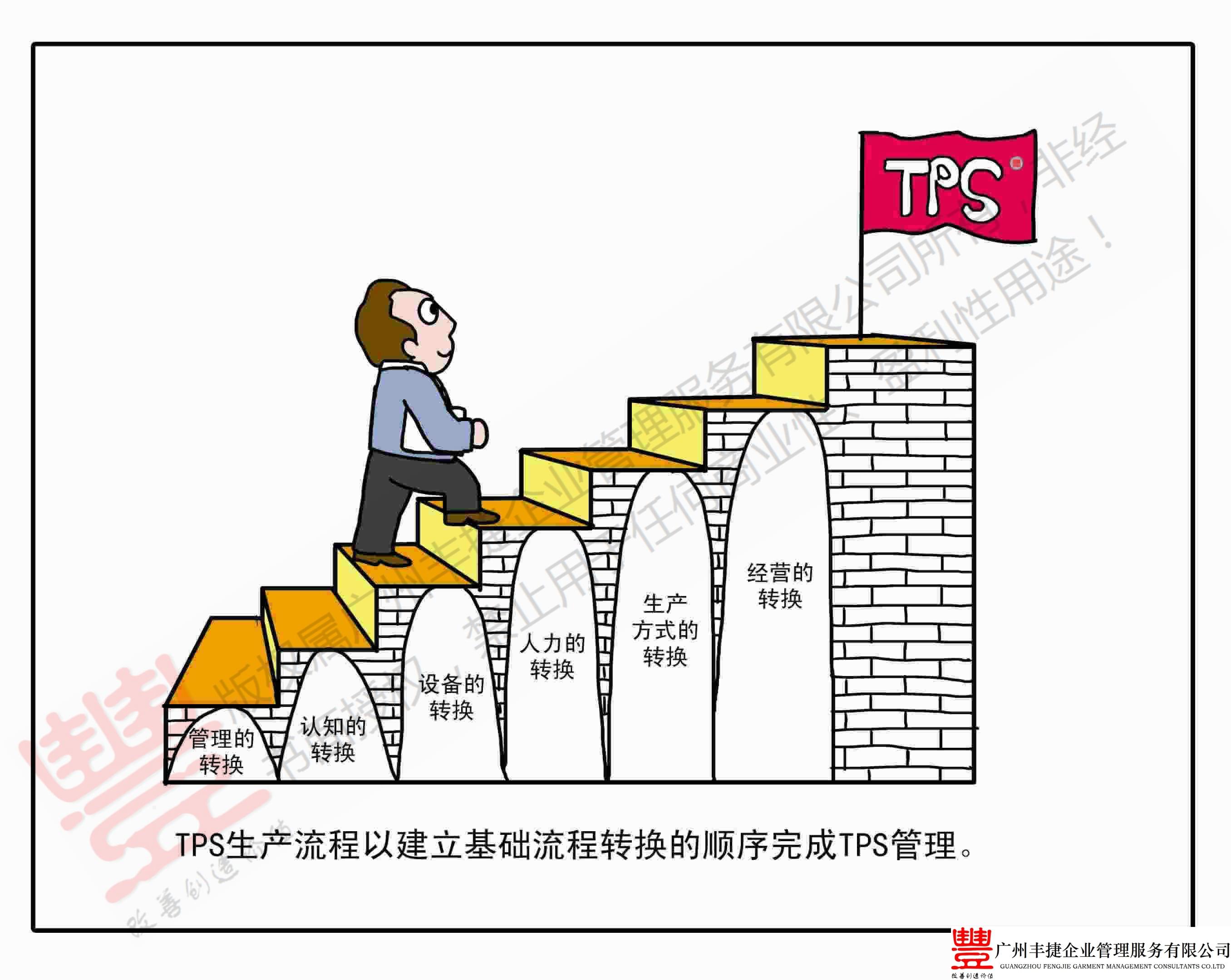

TPS改善,是一个持续求新求变的过程

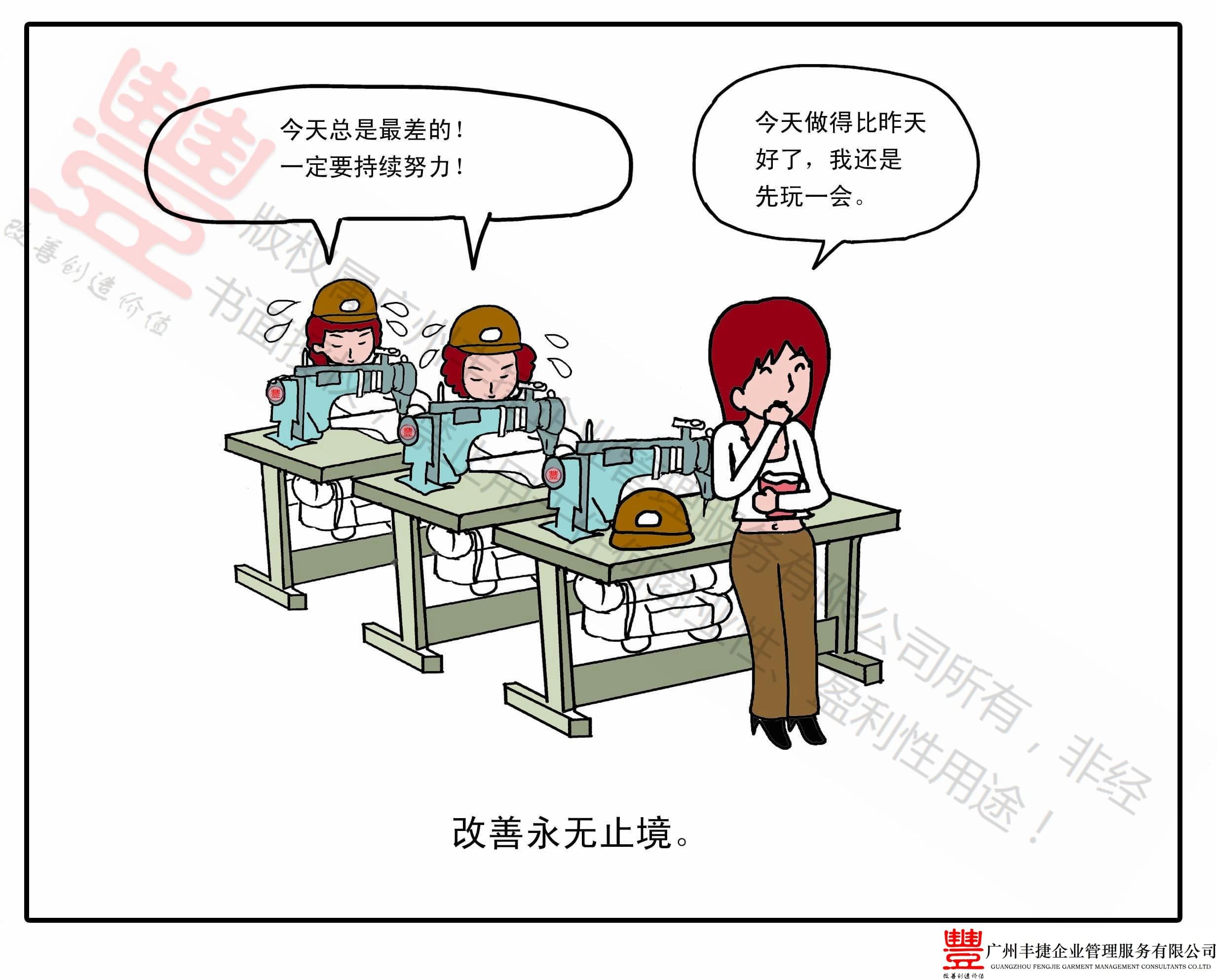

改善,永远是个持续的过程,改善永无止境!

改善是一门工夫,需要身体力行