服装精益生产与IE概论

一、定义:

在服装精益生产改善中,工业工程(Industrial Engineering 简称IE),是从科学管理的基础上发展起来的一门应用性工程专业技术。由于它的内容强调综合地提高劳动生产率、降低生产成本、保证产品质量,使生产系统能够处于最佳运行状态而获得最高之整体效益,所以数十年来一直受到各国的重视,尤其是那些经历过或正在经历工业性变革的国家或地区,如美国、日本、四小龙及泰国等地方,都有将其视为促进经济发展的主要工具,同时相对IE技术在这种环境下亦得到迅速的成长。

随着经济全球化、信息网络化,市场竞争如暴风骤雨,日趋激烈。正所谓“IE无所不在,IE无所不能”。朝着“降低成本,提高质量和生产率”的核心目标,各行业领域对工业工程手法应用的重视亦有增无减。独立的IE组织与部门如雨后春笋般建立于各公司。一个公司内,IE组织与部门如何定位﹐IE组织与部门如何运作﹐IE成员需要担当什么样的工作范围﹐IE组织与部门如何处理好与其他部门的关系等等。以上各项问题直接影响到IE组织与部门在一个公司作用的发挥!

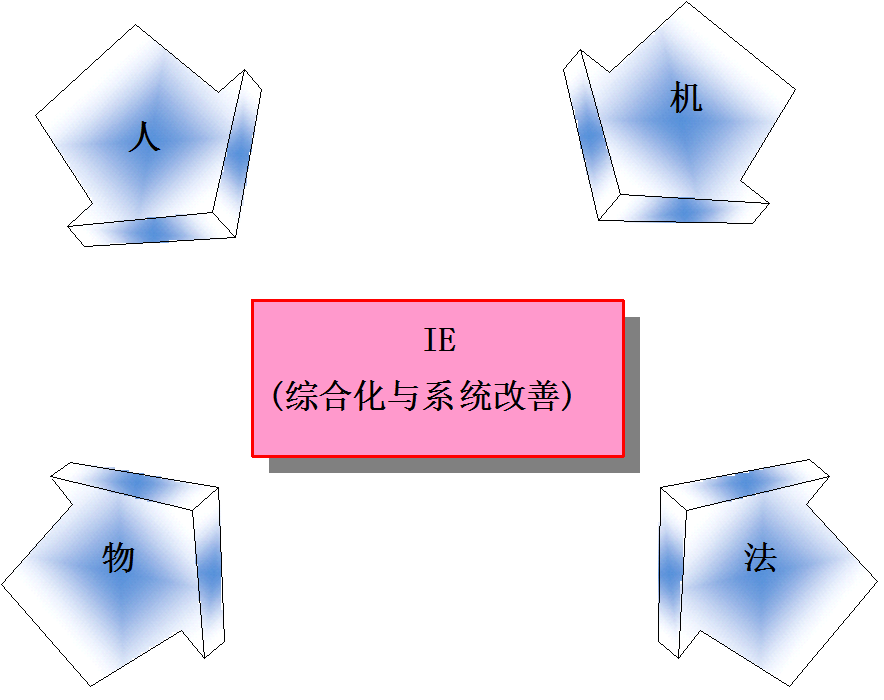

所谓IE,是对综合人、材料、设备、能源等所有系统进行设计、改善、稳定化为目的的。将综合后的所有系统进行稳定化时,为了显示和评价形成的结果,使用工学分析或设计原则与技法,同时使用数学、自然科学、社会科学等专业知识或技法

二、发展:

作为制造大国和人口大国的中国,制造业在相当长的一段时间内将扮演国民经济的主流,社会稳定的支柱产业。而目前中国制造业落后世界先进水平20 年, 要同世界水平竞争,中国制造业需要大力发展和运用制造技术,工业工程是制造技术的核心模块。

IE基础最早起源来自于“工作研究”工作室,其主要构成是来由美国泰勒(1856~1915)的“工作研究”与吉尔布雷斯(1868~1924)的“动作研究”二者所构成,其发展:

1908年:美国宾州大学开设工业工程课程

1948年:美国成立工业工程师学会(1975年有150所大学设课程)

1990年:中国正式成立IE研究会,之后在各高等学院设立IE专业

1992年:西安交通大学、重庆大学、郑州大学设立首届IE专业;

第一批IE专业于1996年毕业;

因此,掌握工业工程方法的工业工程师将是未来需求最大的职位之一,在服装精益生产中,常见的IE功能如下:

现场IE:研究现场改善,包括生产的平衡、生的维护;

工时IE:研究标准作业,制订标准的作业方法与标准的作业时间;

技术IE:研究工艺改良,进行技术指导,简化与优化工艺结构;

培训IE: 研究心里学,提升专业知识与凝聚力,充当内部讲师角色;

数据IE:研究数据的异常,建立并完善公司数据化管理体系与量度依据。

三、运用:

IE是世界上最成功的生产效率提升方法,通过 IE 的推广与运用,可以改善整个生产运作系统,消除生产过程中的各种浪费从而提升生产效率。真正明白为什么德国、日本、美国的生产技术总是处于高端水平。

IE工程技术在欧美发达国家,以及国内管理档次较高的企业得到广泛的运用,它强调综合地提高生产效率,降低生产成本,保证产品质量,使系统处于最佳运行状态而获得巨大的整体效益。

在服装精益生产改善中,了解工业工程的人士一定知道“动作分析”和“时间研究”是工业工程的两大方向,但是,研究不是工业工程的目的,“改善”才是工业工程的根本。一般的工业工程师只能给企业管理提供一些基础的数据,但优秀的工业工程师通过工程改善能给企业带来节约、创新,为企业创造利润。优秀的工业工程师总是不断从现场发现问题,查找机会加以改善,并能引导他人进行改善,通过最佳工业工程实践的运用和标准的持续改进,最合理化使用关键资源---人、机器、物料、方法和费用,提高企业的竟争性,获得顾客的满意。

服装精益生产中IE需掌握的基本技能:

1、时间测量技术:观察法、录像法、预设时间法,其中观察法目前运用最为普遍;

2、流程分析方法:工序流程、作业者与联合作业流程、 搬运流程、事务流程等分析;

3、生产布局:运用CAD 制图规划工厂布局,物流流程设计和工位设计;

4、生产平衡分析:合理安排生产人员以满足顾客交货需求,控制人工成本;

服装精益生产中IE的基本思想:

1、挖潜意识: 关注系统, 挖掘潜力, 提高生产效率, 降低成本;

2、 改革意识: 永不自满, 永无止境;

3、系统意识: 从全局出发, 追求系统效益;

4、协作意识: 提高协作精神, 在工作中取得别人的支持;

5、问题意识: 凡事要多问为什么, 才有助于问题的解决;

6、浪费意识: 不能容忍任何形式的浪费;

7、标准化意识: 把一切工作成果制成标准;

8、追求完美意识: 任何事会有更好方法,只有更好, 没有最好;

服装精益生产中IE的七大手法:

1、动改法: 改善人体动作,减少疲劳度,提高舒适度及效率;

2、双手法: 研究人体双手的作业过程,发掘改善地方;

3、人机法: 研究操作人员与机器工作的过程,发掘改善地方;

4、防错法: 如何避免做错事情,注重首次合格率;

5、五五法: 借着质问的技巧来发掘出改善的构想(5x5w1h);

6、流程法: 研究不同工作站或地点的流动关系,发掘改善地方;

7、抽查法: 借着抽样观察的方法能很迅速了解问题的真象;

服装精益生产中IE活动领域:

|

项目 |

活动领域 |

活用空间 |

|

方法工学 |

作业方法 |

90% |

|

作业分析 |

83% |

|

|

动作研究 |

66% |

|

|

物流 |

53% |

|

|

生产计划 |

45% |

|

|

标准化 |

60% |

|

|

作业测定 |

时间研究 |

85% |

|

PTS法 |

65% |

|

|

工厂与设计 |

工厂布局 |

85% |

|

设备购买与更新 |

52% |

|

|

支付工资 |

赋予条件 |

60% |

|

职务评价 |

52% |

|

|

管理 |

工程管理 |

37% |

|

成本管理 |

60% |

四、四大改善原则:

生产活动实际上是由人和机械设备对材料或零部件进行加工或检验组成的,而所有的检验或加工又都有是由一系列的动作所组成,这些动作的快慢、多少、有效与否,直接影响了生产效率的高低。

在服装精益生产改善中许多工厂对工序动作的安排,往往是在产品刚开始生产时安排一次,此后除非出现重大问题很少进行变更。效率的提高一般视作业者的动作熟练程度而定,随着动作的逐渐熟练,作业者对作业动作习以为常,完全在无意识中进行操作。实际上,这样的作法潜藏着极大的效率损失;许多人们认为理所当然的动作组合,其实都存在以下问题:

1、停滞

2、无效动作

3、次序不合理

4、不均衡(如:太忙碌、太清闲等)

5、浪费

这些动作对产品的性能和结构没有任何改变,自然也不可能创造附加价值,使生产效率因之降低。吉尔布雷斯曾说过:“世界上最大的浪费,莫过于动作的浪费。”

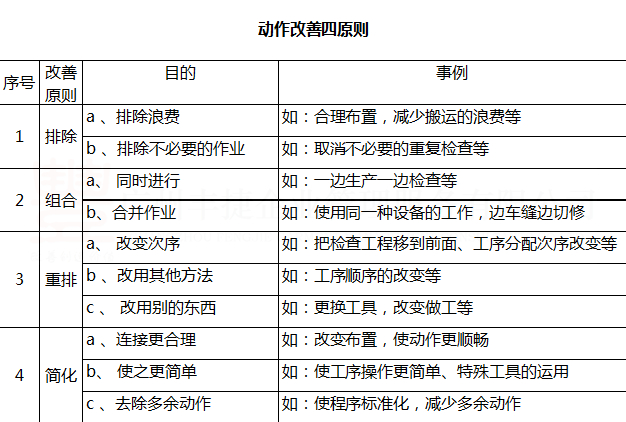

服装精益生产中动作改善就是对作业动作进行细致的分解研究,消除上述不合理现象,使动作更为简化,更为合理,从而提升生产效率的方法,以消除产生问题的原因使问题不再复发。对于动作改善,可以参考以下动作改善四原则帮助拟定改善方案。