服装精益生产改善之生产计划

一、生产计划定义

服装精益生产之生产计划,是关于服装生产企业生产系统总体方面的计划。它所反映的并非某几个生产工序或某一条生产线的生产活动,也并非产品生产的细节问题,而是服装生产过程中在应达成到的款式类型、质量、产量和产值等生产方面的指标、生产进度及相应的布置,它是指导整个服装生产活动的纲领性方案。

服装精益生产之生产计划工作是指生产计划的具体编制工作,也就是指确定和实现生产目标所需要的各项业务工作。它将通过一系列综合平衡工作,完成生产计划的确定。在生产改善活动中我们所设计的生产计划系统,就是要通过不断提高生产计划工作水平,为服装精益生产的整体过程提供一个优化的生产计划。优化的生产计划,必须具备以下三个特征:

a) 有利于充分利用公司资源,满足生产需求;

b) 有利于充分利用公司资源,并实现生产成本最低化;

c) 有利于充分利用生产资源,最大限度地减少生产资源的浪费和限制。

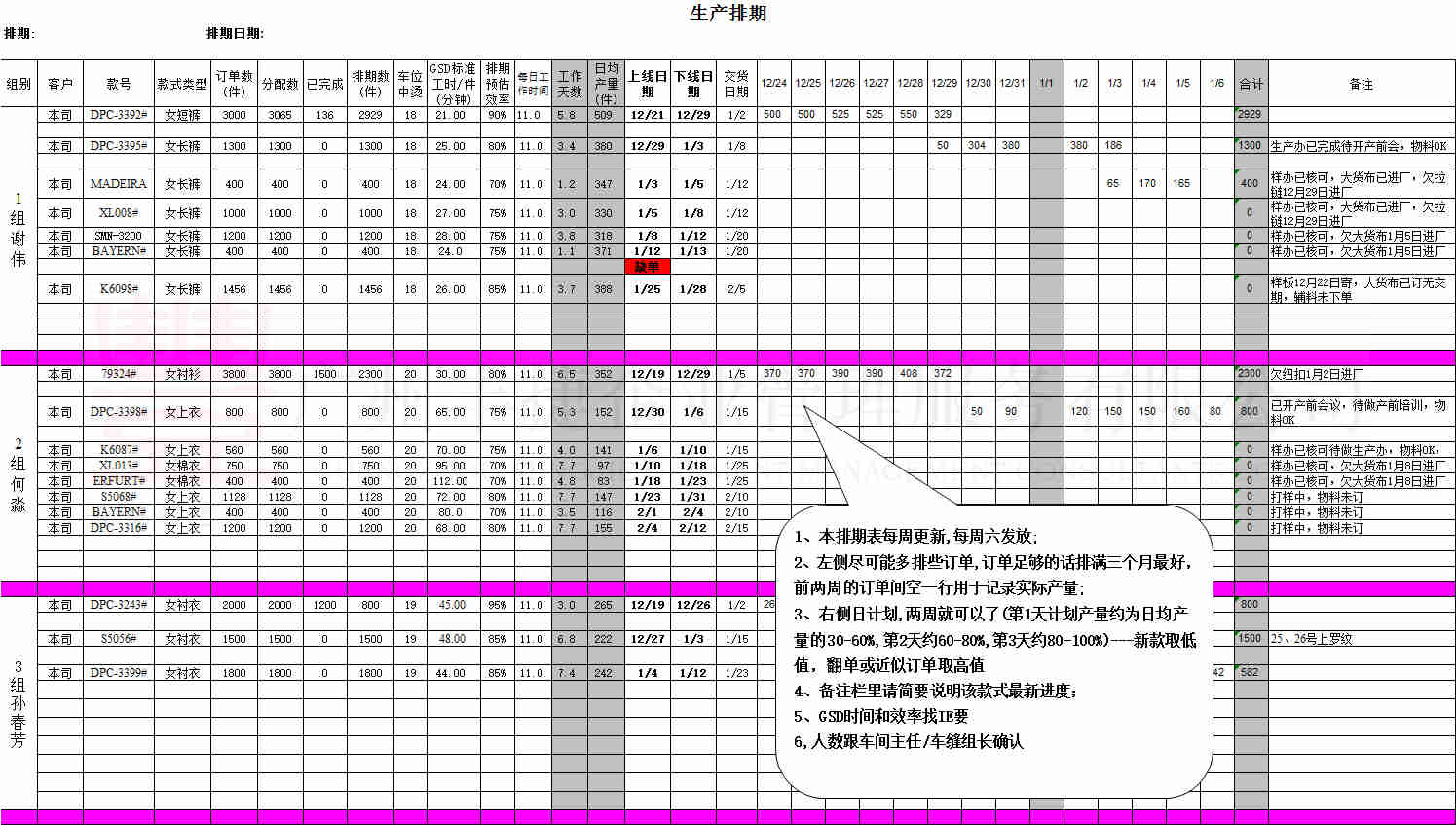

生产排期如图示:

二、生产计划的目的

1、为了满足客户或商品部(或营销中心)的要求,即货期、品质、成本;

2、使企业获得适当利益,对生产的“材料、人员、机器设备”做必要的准备、分配及使用的计划。所以,精益生产之生产计划是物料需求计划的依据、是产能需求计划的依据、也是公司其他相关计划的制定依据;

3、目前大部份服装生产企业,尤其是中小型的服装生产企业,在部门之间都有一堵无形的“墙”,各部门工作难免会各自为政,下工序的部门经常在等待上工序部门完成后才开始进行工作,这样对工作流程的顺畅造成严重阻隔。而服装精益生产改善的工作重点是生产,所以只有计划工作始终贯穿于公司整体流程的每一个环节,加强计划的计划性和跟催功能,才能够在全公司范围内逐步形成无缝隙的流程体系,整个工作才能够变得顺畅、可控。

三、生产计划的原则

1、优先满足原则:交货时间越紧急,越要安排在最早时间生产;越是重要的客户,排单就应越受到重视;越是复杂的产品,出现的变数越大,越要优先安排。

2、合理搭配原则:在分配安排的时候,大单、小单注意合理搭配;班组擅长的款式尽量优先安排。

3、及时供应原则:在精益生产改善过程中,及时供应原则是改善的支柱,在做计划时须考虑面、辅料及各配件的供应状况,在计划完成进行生产前,必须确保面、辅料到位,避免出现停工待料现象。

4、瞻前顾后原则:注重订单与订单之间的衔接,尽量做到单单首尾相连。同时应考虑到机器设备的负荷和人员的搭配,尽量避免出现有的组忙有的组闲的现象。

5、多品种成批生产;

1)量大时“细水长流”:如果同一个款,单量比较大时,尽量让一个组去完成,不要拆散到不同车间或不同组别,以最大限度地保证生产效率。

2)量小时“集中生产”:如果公司长期有小单需要生产,可专门设置小单生产组别或小单生产部门,同时考虑小单的单价浮动以弥补频繁转款给小单生产组别造成的损失。如果偶尔小单,则尽量将小单在不同的时间安排给不同的组别,以保证排单的公平性。

6、大批量生产

1) 均匀分配方式:精益生产改善中各车间、班组的分配量尽量均匀,计划也要尽量做到公平、公正。

2) 均匀递增方式:在计划的日程安排中,班组每日的计划产量,应充分考虑到生产人员的学习曲线,均匀递增,避免井喷式或爆发式的增长。

3) 抛物线递增方式:同时,在计划的日程安排中,班组每日的计划产量,除考虑初期生产人员的学习曲线外,还应考虑生产人员的疲劳度和后期清尾工作,所以整个计划的数据体现应是抛物线形式的。

四、生产计划的常见异常及处理

精益生产改善中常见生产异常是指因订单变更、交期变更及制造异常、机械故障等因素造成产品品质、数量、交期脱离原先计划预定等现象。

1 、精益生产对常见生产异常的掌控

1) 建立异常情况及时呈报机制;

2) 由生产实际与计划预定对比以了解掌握;

3) 运用目视管理以迅速获得异常信息;

4) 设定异常表单以利异常报告机制运作;

5) 会议检讨,以使异常问题凸显;

6) 定期对生产资讯进行统计、分析,以期发现潜在的异常。

2 、精益生产对生产异常的反应

1) 订单内容不明确或订单内容变更应及时反应或修正;

2) 交期安排或计划异常应以联络单等方式及时反馈至业务或生产管理部门;

3) 生产指令变更应以生产变更通知形式及时提出修正;

4) 生产中的异常已影响货期、品质时,应立即发出异常报告;

3、 精益生产对进度异常原因及对策表如下:

|

异常项目 |

异常现象 |

因应对策 |

|

计划不当(应排未排) |

影响生产及交货 |

1.报告/通知相关部门 2.依货期反馈流程处理 |

|

应生产未生产 |

影响生产进度 |

1.生产看板反应 2.发出异常报告通知相关部门 |

|

应完成未完成、应入库未入库 |

影响出货 |

1.生产看板反应 2.发现时即刻反应 |

|

补生产(尾数) |

影响出货 |

1.查核在制品状况 2.发出新的生产命令 |